Am 01.08.2020 hat CompriseTec zusammen mit den Projektpartnern Ludeko GmbH und dem Institut für Kunststoffe und Verbundwerkstoffe der TU Hamburg die Arbeit im Projekt „HM3D – Reaktiver multifunktionaler Duromerwerkstoff mit thermoplastischen Eigenschaften für Filament-basierte 3D-Druckprozesse“ aufgenommen.

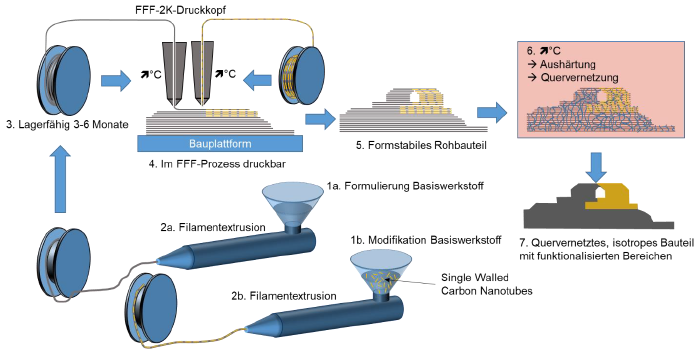

Ziel des vom BMBF geförderten Forschungsprojekts ist die Entwicklung eines prozessfähigen duromeren 3D-Druckfilaments, welches im Fused-Filament-Fabrication-Verfahren (FFF) zu vollvernetzten Bauteilen verdruckt werden kann. In den kommenden zwei Jahren wird das Projektkonsortium die gesamte Wertschöpfungskette von der Materialformulierung über die Filamentextrusion und den FFF-Druck bis hin zur Fertigung eines oder mehrerer Demonstratorbauteile abbilden.

In der Industrie wird FFF vornehmlich für die schnelle Herstellung nicht-funktionaler Prototypen bzw. Kleinserien oder für einfache Vorrichtungen genutzt. Als Alternative für die Herstellung technischer, anwendungsnaher Bauteile konnte sich FFF bislang nur eingeschränkt durchsetzen. Dies liegt an der verfahrensbedingt schwachen Schichtbindung, die die Belastbarkeit der Bauteile einschränkt und anisotrope Bauteileigenschaften verursacht. Durch Prozessoptimierungen lässt sich dieses Problem heutzutage nur teilweise beheben.

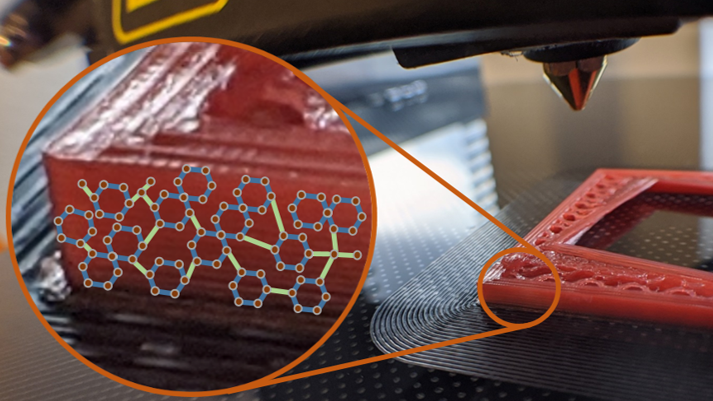

An dieser Stelle setzt das Projekt HM3D (Hot Melt 3D) an, indem die gängigen thermoplastischen Werkstoffe durch aushärtende Duromere ersetzt werden. Diese sollen auf handelsüblichen FFF-Druckern verarbeitet werden können. Zunächst kann der Werkstoff analog zu Thermoplastfilamenten mehrere Monate bei Raumtemperatur als biegsames Filament gelagert werden. Im FFF-Drucker wird das Filament durch Wärmezufuhr erweicht, sodass es sich schichtweise ablegen lässt. Hierbei wird eine erste Härterkomponente aktiviert, sodass das Rohbauteil formstabil ist. In einem nachträglichen thermischen Aushärtungsprozess wird das Bauteil dann bei hoher Temperatur vollständig ausgehärtet. Dadurch entstehen über die Schichtgrenzen hinweg starke kovalente Bindungen, wodurch das fertige Bauteil keine anisotropen Materialeigenschaften mehr aufweist.

Weiterer Kerninhalt des Projekts ist die Funktionalisierung des Filaments mittels sog. Single Walled Carbon Nanotubes (SW-CNT). Diese verfügen über eine hervorragende elektrische Leitfähigkeit. Ein mit diesen Partikeln gefülltes Filament bietet sich somit für die Verwendung in ESD-geschützten Gehäusen oder, bei höherer Dosierung der Nanopartikel, für Anwendungen in der Sensorik an. Diese Eigenschaft soll anhand von Demonstratorbauteilen assoziierter Projektpartner validiert werden.

Abbildung: Prozessschaubild HM3D